AsorCAD explica passo a passo o processo de projeto e fabricação com tecnologia 3D de luvas especiais para a prática de atletismo em cadeira de rodas

Escrita B2B23/09/2022

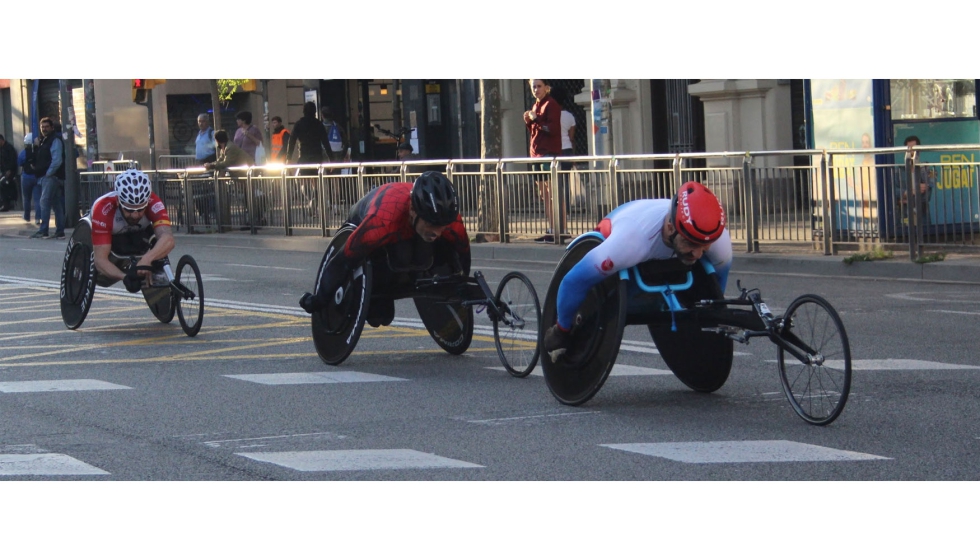

Jordi Madera, atleta paralímpico internacional e embaixador do SportUniverse com mais de 17 anos no mundo da competição, está classificado no Top 10 dos melhores atletas do mundo nas disciplinas de maratona e meia maratona. Os impressionantes palmeirais de Jordi detêm o recorde espanhol de velocidade na meia maratona, 800 e 10.000 metros; é campeão espanhol de ciclismo de estrada, paratriatlo e atletismo de pista nos 200, 400, 800, 1.500 e 5.000 m; e tem o primeiro lugar em competições internacionais em Oensinger (Suíça), New Castle (Reino Unido) e Lisboa (Portugal) e o terceiro lugar na Maratona Internacional de Chicago (EUA).

Foto 1: Jordi Madera liderando a Maratona de Barcelona em maio de 2022.

Para isso, a AsorCAD o aconselhou sobre a tecnologia 3D com a qual costumam trabalhar e que pode ser a solução, tanto para obter o desenho personalizado por meio do escaneamento 3D das luvas e mantê-lo para sempre, quanto para a fabricação de novas luvas por manufatura aditiva, com impressora 3D.

O primeiro passo foi entender que tipo de luvas seria melhor, além de verificar se o design era o mais adequado do ponto de vista ergonômico:

- Devem estar perfeitamente ajustados às mãos do atleta para evitar qualquer desconforto ou mesmo lesão.

- Deixe-os pesar o mínimo possível; em alta competição, cada grama conta.

- Eles têm que ser duros, porque como Jordi relatou, as luvas batem no volante em média 60-70 vezes por minuto durante a corrida.

- Devem ser impermeáveis e resistir às mudanças de temperatura sem se deformar.

- Sua fabricação deve ser simples, rápida e sem alto custo, para que se tenha as unidades necessárias com facilidade e no menor tempo possível.

Foto 2: Luva original e posição na mão direita.

Foto 3: Primeira digitalização da luva original.

Após um estudo aprofundado no qual o próprio atleta Jordi Madera e, em nome da AsorCAD, Antonio Sánchez, diretor; Andrs Navarro, especialista em geometria orgânica, e Rafel Brcenas, especialista em impressão 3D, concluíram que a tecnologia 3D disponível para o AsorCAD poderia atender a todos os requisitos do projeto.

Foto 4: Reunião anterior para discussão do projeto da equipe técnica do AsorCAD com o atleta Jordi Madera.

A segunda etapa do projeto já se concentrou no projeto e fabricação das luvas, detalhado nestas 10 etapas:

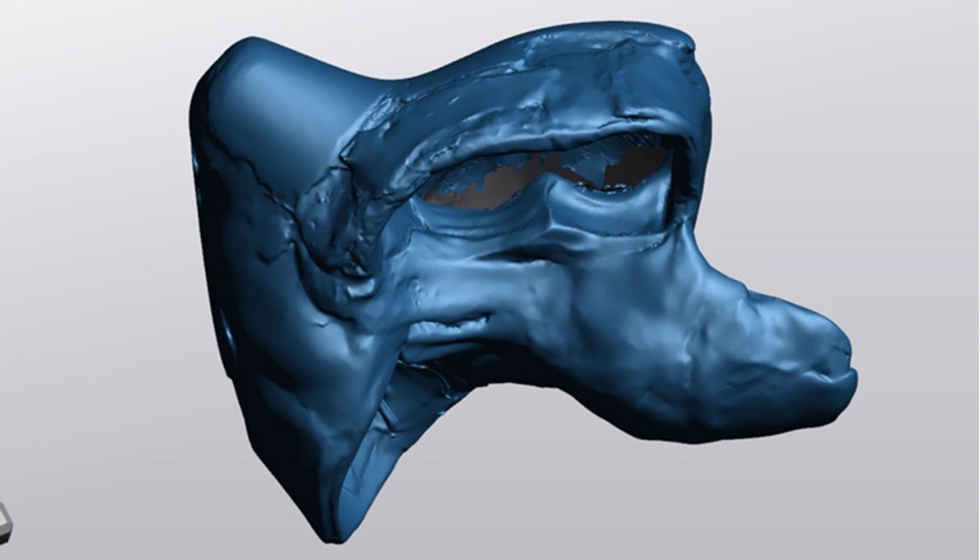

1. Digitalização 3D das luvas originais fabricadas pela Jordi, para obter a geometria e o desenho CAD que serão usados para projetar as novas luvas. Foi utilizado um scanner óptico 3D com tecnologia a laser HandySCAN Black Elite, com resolução de 0,3 mm. O tempo de digitalização e processamento da imagem foi de 50 minutos (fotos 5 e 6).

Foto 5: Digitalização 3D da luva original da mão direita.

Foto 6: Resultado do escaneamento da luva original.

2. Corte das luvas: as luvas foram cortadas virtualmente, usando o desenho obtido no escaneamento, para acessar as áreas internas da luva que não podiam ser escaneadas porque eram inacessíveis do lado de fora.

3. Impressão 3D de seções de luvas, para obter a geometria e uma visão interna da luva que não pôde ser digitalizada. Para isso, foi utilizada a impressora 3D. Método Makerbot X da tecnologia FDM com resolução de 0,2 mm e espessura de 0,8 mm em material PLA. O tempo de impressão 3D foi de 12 horas para cada seção.

4. Digitalização 3D do interior das luvas: Para obter o design perfeito e totalmente adaptado às mãos de Jordi, a luva seccionada impressa em 3D foi retirada e a massa de modelar foi aplicada no interior, o atleta colocou as luvas seccionadas pressionando a massa para modelar, obtendo assim uma geometria perfeita das mãos no interior a luva na posição correta. Esta geometria resultante é digitalizada com o scanner 3D Structured Light Technology GO!Scan Sparkle com precisão de 0,3 mm. A luva decepada também foi escaneada com a mão do atleta na massa de modelar, para controlar o volume dos dedos e poder desenhar o restante da parede interna das luvas. O tempo de digitalização e processamento nesta ocasião foi de 40 minutos (fotos 7, 8 e 9).

Foto 7: Preparação interior da luva protótipo.

Foto 8: Digitalização 3D do protótipo com ótima postura.

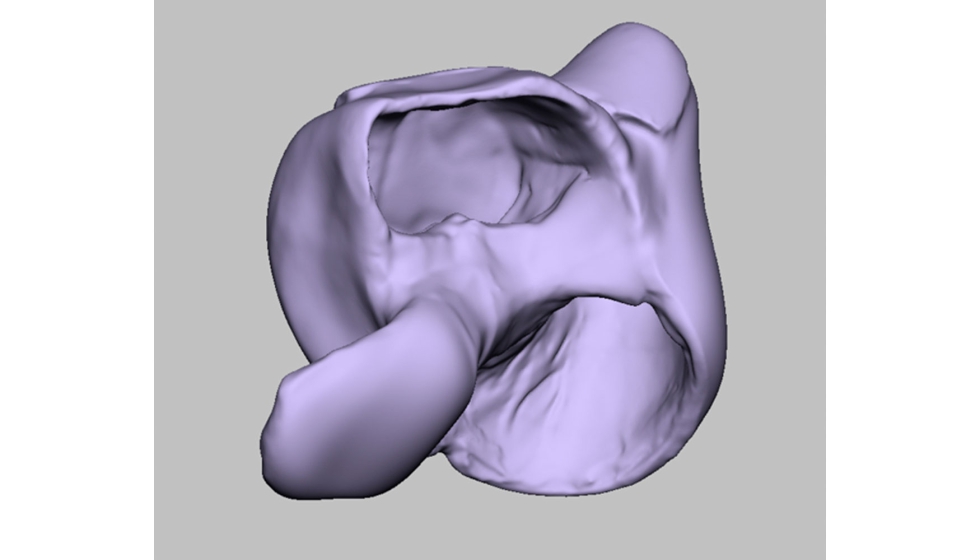

Foto 9: Resultado do escaneamento do protótipo com postura ideal.

5. Projeto do primeiro protótipo: As irregularidades foram aperfeiçoadas e as formas das duas varreduras foram suavizadas, para isso foi utilizado o software Geomagic Freeform Plus por cerca de 40 minutos.

6. Fabricação do primeiro protótipo: A fabricação foi realizada com a impressora 3D Makerbot Method X com tecnologia FDM em material PLA Tough com resolução de 0,2 mm e espessura de 1,2 mm. Demorou 15 horas para cada luva. O atleta coloca as luvas e as experimenta durante uma sessão de treino para encontrar os pontos que precisam ser corrigidos.

7. Projeto do segundo protótipo: Jordi relatou que as luvas o incomodavam na região distal dos dedos. Pontos específicos onde o atleta sentia desconforto foram alterados e a aparência externa das luvas foi suavizada. O software utilizado é novamente o Geomagic Freeform Plus e o tempo necessário foi de 3 horas.

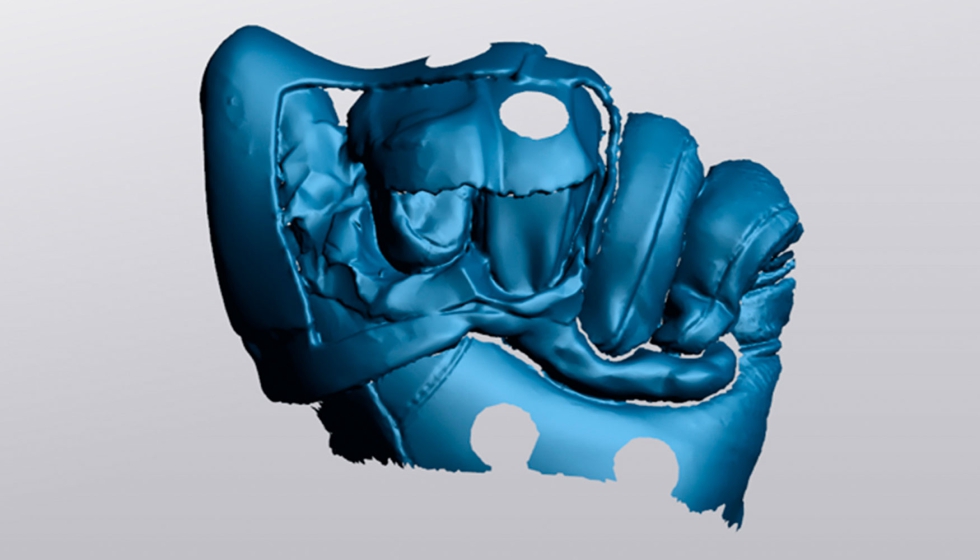

8. Fabricação do segundo protótipo: A fabricação foi realizada com a impressora 3D Makerbot Method X com tecnologia FDM em material PLA Tough com resolução de 0,2 mm e espessura de 1,2 mm. Demorou 15 horas para cada luva. Jordi experimentou novamente o novo protótipo de luvas da versão 2 e relatou que ainda sentia desconforto na região distal dos dedos indicador e médio de ambas as mãos. Além disso, pediu-nos a possibilidade de incorporar um sistema de fixação das luvas às mãos por meio de tiras, para lhe dar mais estabilidade durante as corridas. A readequação do desenho do protótipo 3 serviu para integrá-lo (fotos 10 e 11).

Foto 10: Estudo para o projeto do segundo protótipo.

Foto 11: Abordagem para a impressão 3D do 2º protótipo. Malha interna.

9. Projeto do terceiro protótipo: foram ajustadas as geometrias nas áreas distal do indicador e do dedo médio de ambas as luvas e as ancoragens para o sistema de fixação das luvas nas mãos, por meio de tiras, foram incorporadas ao design. O software utilizado foi novamente o Geomagic Freeform Plus e o tempo necessário foi de 3 horas.

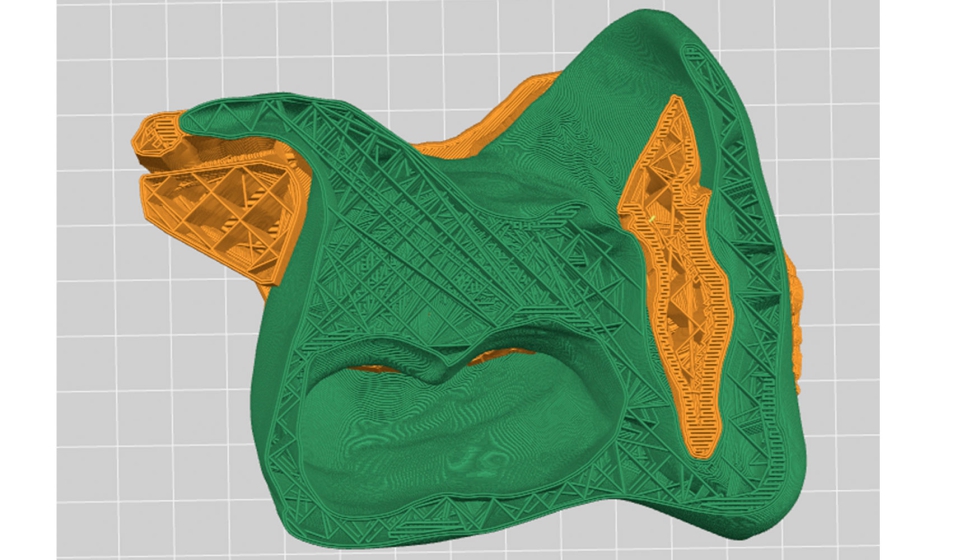

10. Fabricação do terceiro protótipo: A posição da estampa foi alterada, privilegiando o alinhamento das camadas na zona onde a luva toca a roda, tornando-a assim mais resistente, apesar de isso levar a um custo de material e tempo de fabrico mais elevado. A fabricação foi realizada com a impressora 3D Makerbot Method X com tecnologia FDM, em material PLA Tough com resolução de 0,2 mm e espessura de 2 mm. Demorou 21 horas para cada luva.

Design de luva final

A geometria interna foi aprovada pelo atleta após vários testes durante o treino. Após as modificações feitas no protótipo 3 para lhe dar maior resistência, o peso das luvas aumentou consideravelmente, então o sistema de fixação por fitas foi abandonado e o desenho da geometria externa do segundo protótipo foi considerado final. . O software utilizado para estes retoques finais é o mesmo Geomagic Freeform Plus e o tempo necessário foi de 60 minutos.

Fabricação final das luvas

Foi feito um estudo sobre os reforços necessários na estrutura interna (ou malha) das peças, para evitar a quebra prematura das luvas e por fim optou-se por utilizar a impressora 3dSystems sPro230 com tecnologia SLS com resolução de 100-120 m e precisão 0,2 mm O tempo necessário para fabricar cada luva foi de 21 horas.

Foto 12: Resultado do escaneamento final da luva.

Foto 13: Luvas finais feitas em impressão 3D.

Em nome da AsorCAD, gostaríamos de agradecer a confiança que Jordi Madera depositou em nossa equipe. Estávamos convencidos de que nossa tecnologia poderia resolver o problema satisfatoriamente e nos orgulhamos de ter podido colaborar com um atleta de tão alto nível, portador de valores tão admiráveis como superação de si mesmo, esforço e competição saudável. Gostamos de pensar que as novas conquistas esportivas de Jordi serão, em parte, graças à nossa pequena contribuição, eles apontam do AsorCAD.

Foto 14: O atleta Jordi Madera com a equipe técnica do AsorCAD.

Foto 15: As luvas definitivas de Jordi Madera.

Empresas ou entidades relacionadas

AsorCAD Engenharia, SL

“Desbravador do bacon. Geek da cultura pop. Ninja do álcool em geral. Defensor certificado da web.”